SAF2205双相不锈钢管焊接微观组织及力学性能研究

浙江至德钢业有限公司根据工程需要采用钨极氩弧焊打底、盖面、背部充氩保护的焊接工艺,对SAF2205双相不锈钢管焊接接头的金相组织及力学性能进行了试验和分析。结果表明,选用适当的焊丝及合理的焊接工艺参数并控制热输入和层间温度,所得的焊接接头的焊缝及焊缝热影响区域的金相组织为满足需求的铁素体加奥氏体双相组织,其各项力学性能及理化试验结果均理想。

双相不锈钢是指金相组织由铁素体与奥氏体两种组织构成的不锈钢。双相不锈钢不仅具有奥氏体不锈钢的优良韧性、良好的加工性、焊接性,而且还具有铁素体不锈钢的高强度和良好的耐氯化物腐蚀等性能,被广泛用于石油、化工、海洋及电力等行业中,核电建设在红沿河海水淡化和田湾核电中都有应有,是非常具有发展前景的材料之一。双相不锈钢焊接的最大难点是焊接过程中不均匀加热和冷却对焊接接头中组织的影响。因此,有必要研究双相钢的焊接工艺,确定焊接工艺参数,保证焊接接头具有良好的力学性能和抗腐蚀性能。至德钢业研究了SAF2205双相不锈钢钨极氩弧焊打底及盖面并背部充氩的焊接工艺,并对焊接接头进行了多项高科技试验。

一、焊接材料与方法

1. 母材与焊接材料

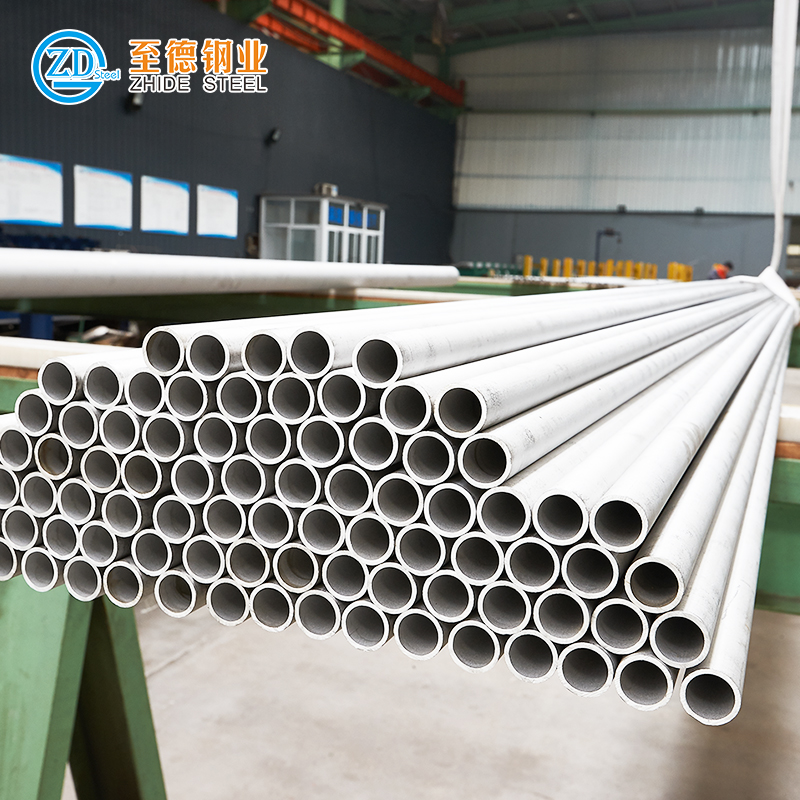

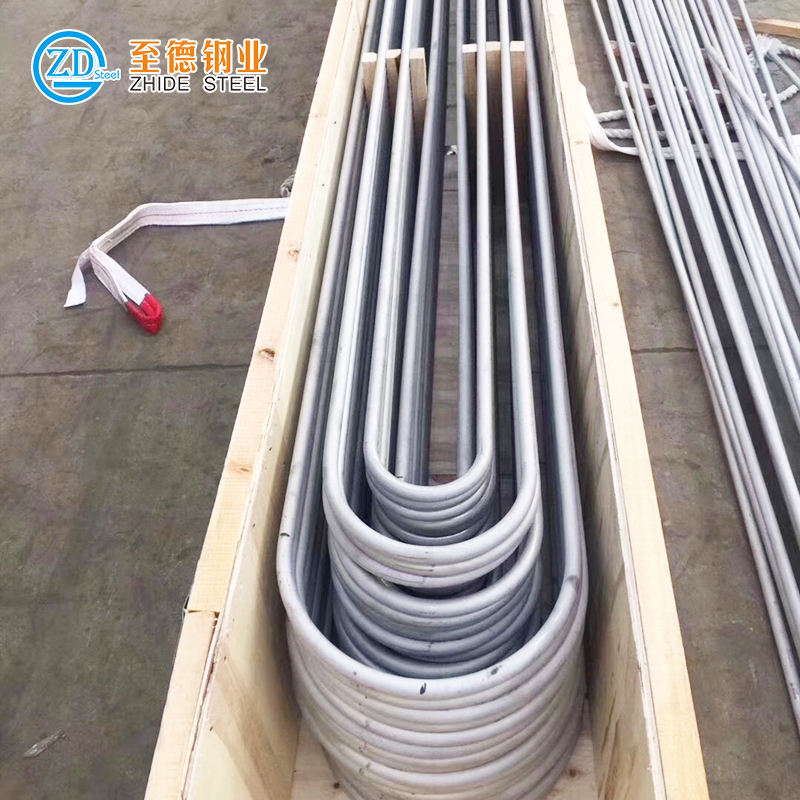

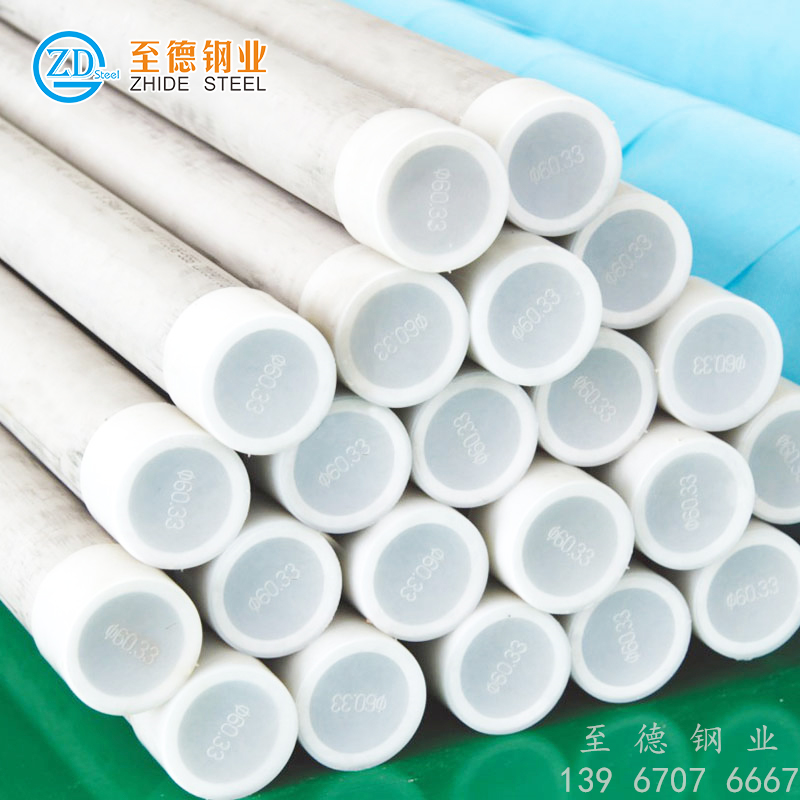

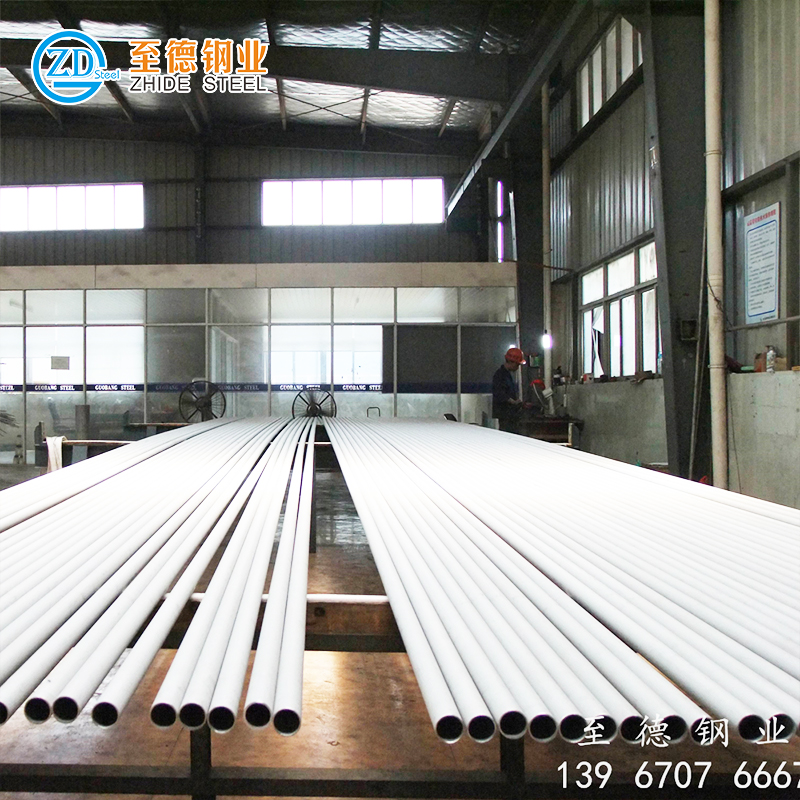

焊接母材为规格457×14mm的SAF2205双相不锈钢管。实验中采用钨极氩弧焊打底、盖面的焊接方法,背部采用充氩的气体保护,氩气纯度≥99.99%。

焊接材料选用镍质量分数高于母材的双相钢焊接材料,以确保焊缝中奥氏体相占有优势,焊缝中的铁素体质量分数控制在30%~45%。焊丝选用ER2209¢2.0及¢2.4的焊丝,焊缝坡口角度35°,坡口形式为双V型,对口间隙2mm~3mm。管材与焊接材料主要元素相比较管材的铬、镍、钼的质量分数分别为22.0、5.0、3.0,焊材的铬、镍、钼的质量分数分别为21.5/23.5、7.5/9.5、2.5/3.5。

2. 焊接工艺参数

SAF2205双相不锈钢的焊接性能良好,热裂纹倾向低,脆化倾向小。为使焊缝和焊接热影响区能有合适的奥氏体数量以保证焊接接头有良好的力学与腐蚀综合性能,焊接时必须控制线能量和层间温度,一般控制在0.5kj/mm~2.5kj/mm。多层多道焊时,控制层间温度可避免冷却速度过低而引起析出相的产生,焊接时严格制定焊接工艺参数,焊接电流、电压均参考此专用焊丝的推荐参数,单层焊道的厚度及整体焊缝的焊接层数都严格计算并在过程中严格控制。

焊接时,保护气体为体积分数99.99%的氩气,熔池保护气体体积流量为10L/min,背面保护气体体积流量为5L/min,层间温度不超过100℃。当焊至第三层的时候可撤掉背部保护气体。测量层间温度时用远红外测温机,测3点以上的数据,避免使用直接接触式测温以免高温烫伤。焊接记录见表。

3. 焊后外观检验及射线检验

焊接后焊缝的外观经检查,符合规范要求,采用摇摆焊盖面的双相钢焊缝的外观呈均匀的鱼鳞状波纹。外观合格的焊缝经过RT检验结果为RT检验Ⅰ级合格(标准为DL/T821-2002)。检验合格后的试件拿到精加工车间加工金相及力学性能试验所需的试块。

二、试验方法及结果分析

1. 金相组织观察

对试样进行了宏观金相,观察了SAF2205双相不锈钢管道焊接接头的焊缝、热影响区和母材的显微组织,见图。从图可以看出,焊缝与母材之间熔合良好,未见裂纹及未熔合。从图可以看出,母材SAF2205的微观结构中具有铁素体和奥氏体双相组织。从图可以看出,焊缝及热影响区微观组织均为奥氏体+铁素体双相组织,并且为观察到晶间碳化物和沉淀相。

图中灰色基体为铁素体,白色为奥氏体组织。由于根部冷却速度快,中部冷却速度慢,使得铁素体转变成奥氏体较充分,所以焊缝中部的奥氏体量比根部要多一些。另外,后续焊道对前层焊道有热处理作用,焊缝金属中的铁素体进一步转变为奥氏体,故焊缝中部奥氏体量高于焊缝底部的奥氏体量。

2. 力学性能试验

a. 拉伸试验

根据9001标准进行试样制备及拉伸试验,试验机型号为济南材料试验机厂制造的WWE-60。试样形状及其尺寸见图,拉伸试验结果见表。

拉伸试验结果表明,断裂均发生在母材部位,焊接接头的抗拉强度符合要求,且焊缝强度比母材更好(母材抗拉强度为680MPa),说明接头抗拉强度优于母材,其原因有以下两方面:1)由图可以看出,母材中铁素体和奥氏体组织沿轧制方向呈带状分布,而焊缝金属和热影响区中的铁素体和奥氏体互相交错,方向各异,晶界增多,能够锁定位错从而使钢强化;2)焊缝中的铬、钼、镍原子经高温重熔后能够置换晶格中的铁原子,扰乱了原来的晶格排列,使位错移动困难,从而使钢强化。因此,焊缝金属经过多种强化方式后,其强度优于母材。

2. 冲击试验

根据ASTMA370的要求对试样焊接接头的焊缝、熔合区和母材进行了-20℃的低温冲击试验。冲击试样尺寸为10mm×10mm。冲击试验结果见表 。

实验要求在-20℃下,试样的平均冲击吸收功为50J。试验的焊缝、熔合线及母材的冲击韧性均符合要求。双相不锈钢焊接接头由于奥氏体的存在具有良好的冲击韧性,奥氏体不仅能抑制已产生裂纹的继续扩展,而且能阻止高温加热时铁素体晶粒的长大。另外,碳、氮等间隙元素在奥氏体相中的溶解度高,与单相铁素体不锈钢相比,高温冷却时不易析出碳和氮的化合物,从而抑制了晶界脆化。

由于冲击试验的结果可见,焊缝和熔合线的冲击功都小于母材,这是由母材金相结构决定的。母材中铁素体和奥氏体两相组织约各占一半,并呈带状交替分部,较好地抑制了裂纹的扩展。

3.弯曲试验

根据ASME IX的标准,对试样进行了侧弯试验,弯曲角度180°。试验结果为4个试样结果均合格。根据规定,认定弯曲试验合格。

4. 接头硬度测试

采用FV-7B数字维氏硬度计测量了焊缝、热影响区以及母材3个区域中共计27个点的维氏硬度,测试载荷为10kg。测试点的位置见图,硬度分部见图。试验要求焊缝和热影响区的硬度值均应小于310Hv10,母材硬度值不超过285Hv10,测量结果表明焊接接头硬度符合要求。

从图可以看出,焊接接头热影响区中靠近熔合线的侧量点的硬度值高于热影响区远离熔合线的测量点的硬度值。这是因为铁素体的显微硬度高于奥氏体的显微硬度,由于焊接热循环的作用,靠近熔合线部分的组织中含有较多的铁素体,硬度也随之升高。焊缝区的硬度由顶部到底部大体呈升高的趋势,这和焊缝区金相组织是相对应的。焊缝底部打底采用的线能量较小,铁素体转变成奥氏体不充分,故硬度值稍高。受后续焊道的热处理作用,相比焊缝中部,焊缝顶部含有较多的奥氏体组织,故硬度值低。

5. 晶间腐蚀

依据GB/T4334-2008,加工试样并将样品在晶间腐蚀试验装置中进行浸泡、煮沸试验后,在200倍显微镜下观察,未发现晶间腐蚀裂纹。

6. 铁素体含量测定

依据GB/T13305-2008,加工试样并对试样进行研磨、抛光,在500倍显微镜下测定试样检查面上铁素体相面积百分含量。如下表所示,对焊缝部位选取5个视场测定铁素体含量,记录测定值并计算平均值。

三、结论

对SAF2205双相不锈钢管进行氩弧焊焊接,当选用比母材镍质量分数高的双相钢焊接材料,线能量在1.5kj/mm以下,层间温度控制在100℃以下时,可获得性能良好的焊接接头。焊接接头的各项力学性能均符合标准,焊缝强度比母材更好,具有良好的冲击韧性,焊缝和热影响区的硬度较母材偏高。晶间腐蚀及铁素体含量的测定更加肯定了双相钢焊缝组织完全符合要求。

发表评论:

◎欢迎参与讨论,请在这里发表您的看法、交流您的观点。